زمانیکه در ارتباط با اتصالات جوشی فولادی صحبت می کنیم،منظور خانواده بزرگی از اتصالات جوشی در گرید های کاری مختلف،با ابعاد و اندازه های متنوع که هر کدام مناسب جهت استفاده در کاربرهای گوناگون صنعتی،و با فرآیندهای ساخت و تولید متنوع می باشند.

یکی از پرمصرف ترین اتصالات فولادی،اتصالات گازی می باشد.اتصالات فولادی گاز به طور کلی در دو نوع اتصالات جوشی درزدار فولادی و اتصالات جوشی مانیسمان فولادی تولید می شوند.

موارد استفاده از اتصالات جوشی فولادی بسیار گسترده است و بصورت خلاصه شامل موارد ذیل می باشد:

-اتصالات جوشی گاز در کاربردهای گازکشی صنعتی و مسکونی

-استفاده در صنایع شیمیایی

-آب و فاضلاب صنعتی و ساختمانی

-پایپینگ پالایشگاه و پتروشیمی

-صنایع غذایی و داروسازی

-سیستم های سرمایشی و برودتی

مزایای استفاده از اتصالات جوشی فولادی:

اتصالات جوشی فولادی در گریدهای کاری مختلف توانایی تحمل دما و فشار های کم،متوسط و زیاد را داشته،همچنین توانایی ایستادگی در محیط های کاری مختلف را دارا میباشند.

اتصالات جوشی فولادی از نظر سایز و ابعاد به نسبت سایر اتصالات فولادی در رنج و گستره وسیع تری قرار داشته،همچنین گزینه های متعدد در انتخاب رده های کاری متناسب با دما و فشار و شرایط محیطی در اتصالات جوشی وجود دارد.

با وجود تمامی مزایای عنوان شده برای اتصالات جوشی فولادی،به منظور نصب و مونتاژ و جوشکاری در محیط کار،نیاز به نصاب و جوشکار نسبتا ماهر،امری ضروری می باشد.

مزایای اتصالات جوشی فولادی به نسبت سایر اتصالات فلزی:

-در اتصالات جوشی فولادی چنانچه جوشکاری به درستی انجام شود،امکان نشتی به نسبت سایر اتصالات فولادی کم تر است.

-سطح صاف و صیقلی و نوع اتصال در اتصالات جوشی فولادی،کمترین میزان اختشاش و آشفتگی را در جریان جاری در سیستم ایجاد می کند.

-ساختار یکدست و یکپارچه و نوع اتصال در اتصالات جوشی فولادی،به نسبت سایر اتصالات فلزی،ساختار مستحکمی را در کل سیستم لوله کشی به وجود می آورد.

-وجود انواع و اقسام اتصالات با اشکال و کاربردهای مختلف که امکان انتخاب گزینه های متعدد انشعاب گیری،تغییر سایز یا جهت جریان تحت زوایای متعدد را در اتصالات جوشی فولادی فراهم آورده است.

-قیمت اتصالات جوشی فولادی به نسبت کارایی شان در سیستم لوله کشی در مقایسه با سایر اتصالات فلزی مقرون به صرفه تر است.

-اتصالات جوشی فولادی در سیستم های لوله کشی دارای طول عمر بالا و فواصل نگهداری و تعمیرات بیشتر به نسبت سایر اتصالات فلزی است.

-اتصالات جوشی فولادی در برابر دما و فشار محیط،همچنین مقاومت در برابر سایش و فرسایش و خوردگی های محیطی به نسبت سایر اتصالات فلزی بهینه تر و به صرفه تر هستند.

-اتصالات جوشی فولادی،به منظور نصب و مونتاژ و اشغال فضای کاری به نسبت سایر اتصالات فلزی،نیازمند فضای کمتری هستند.

معرفی انواع اتصالات جوشی گاز مورد استفاده در گازکشی خانگی یا صنعتی:

انواع اتصالات جوشی گاز شامل،زانویی جوشی،سه راهی در دو نوع سه راهی مساوی و سه راهی تبدیلی،تبدیل در دو نوع تبدیل هم مرکز و تبدیل غیر هم مرکز،کپ عدسی یا کپ گود و نیپل و سردنده که هر یک در سیستم لوله کشی گاز خانگی و صنعتی نقشی را به عهده دارند استفاده می شوند.

زانو جوشی گاز به منظور تغییر جهت جریان

انواع اتصالات جوشی گاز

انواع اتصالات جوشی گاز

کاربرد اتصالات جوشی گاز:

اتصالات جوشی گاز نقش عمده ای را در صنعت تاسیسات بر عهده داشته و در سیستم های لوله کشی گاز،هر یک نقش خاصی ایفا می کنند.

اتصالات جوشی گاز،در گازکشی خانگی و صنعتی با اهداف ذیل مورد استفاده قرار می گیرند:

-تغییر جهت جریان در لوله کشی گاز

-انشعاب گیری در جهات مختلف

-تغییر سایز لوله کشی گاز

-کمک به اتصال تجهیزات مکمل در گازکشی

-کور کردن و خاتمه دادن به روند لوله کشی گاز

نقش انواع اتصالات جوشی گاز در لوله کشی گاز خانگی و صنعتی:

-به منظور تغییر جهت جریان لوله کشی گاز در زوایای مختلف،از زانویی در دو نوع زانویی جوشی درزدار و مانیسمان استفاده می شود.

-به منظور تغییر سایز لوله گاز،از تبدیل جوشی گازی استفاده می شود.

-به منظور انشعاب گیری در خطوط لوله گاز،از سه راهی جوشی در دو نوع سه راهی مساوی و سه راهی تبدیلی استفاده می شود.

-به منظور خاتمه دادن به روند لوله کشی گاز،در انتهای لوله از کپ در دو نوع تخت و عدسی استفاده می شود.

-به منظور ادامه دادن به روند گازکشی،از نیپل دو سر دنده،و به منظور اتصال لوله و یا اتصالات گاز به سایر تجهیزات گازی مانند شیر گازی،از سردنده جوشی استفاده می شود.

استانداردهای ساخت و تولید اتصالات جوشی گاز:

همه اتصالات جوشی گاز از لوله فولادی تولید می شوند.اتصالات گازی در دو نوع اتصالات جوشی درزدار گازی و اتصالات جوشی مانیسمان گازی تولید می شوند.به منظور تولید اتصالات گازی درزدار از لوله درزدار و به منظور تولید اتصالات گازی مانیسمان از لوله مانیسمان استفاده می شود.

استاندارد سایز و ابعاد اتصالات جوشی گاز: Fitting sizes and dimensions

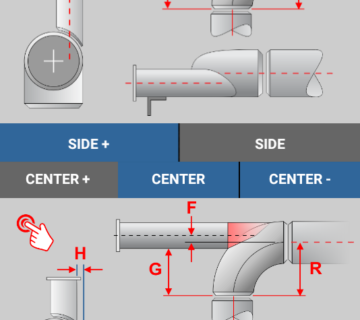

اتصالات جوشی گاز از روی قطر خارجی و ضخامت بدنه که با نماد SCH نشان داده می شود از یکدیگر متمایز میشوند.همچنین شکل و پیکربندی اتصال،گرید متریال و درزدار یا مانیسمان بودن،از آیتم های شناسایی اتصالات جوشی گاز به شمار می روند.

–قطر اتصالات جوشی گاز در استاندارد آمریکا به سایز اسمی اتصال و با نماد NPS شناخته می شود.در استاندارد های بین المللی به قطر اسمی اتصال و با نماد DN شناخته می شوند.

اتصالات جوشی گاز چگونه تولید می شوند؟

مراحل تولید اتصالات جوشی گاز به ترتیب به شرح ذیل است:

-برنامه ریزی تولید Planning

اتصالات جوشی گاز بر مبنای مشخصات فنی محصول و الزامات مشتری تولید می شود.

-انتخاب ماده اولیه Selection of raw material

مواد اولیه به منظور تولید اتصالات جوشی گاز شامل لوله یا ورق می باشد.

-برشکاری Cutting

-گرم کردن Heating

-فرمدهی Forming

-شات بلاست Shot blost

-مارکینگ Marking

-جوشکاری Welding

(به منظور تولید اتصالات جوشی چند تکه،به منظور اتصال تکه های فرم داده شده، از جوش استفاده می شود.)

-تست و بازرسی Inspection and tests

بر مبنای الزامات استاندارد و مشتری،بر روی اتصالات جوشی گاز تست های کنترل کیفی صورت می پذیرد.

-پوشش دهی Coating

-مشتندسازی های کیفی Preparation of documentation

-بارگیری و ارسال Shipping

خط تولید اتصالات جوشی گاز:

تولید اتصالات جوشی گاز به دو روش گرم و سرد انجام می شود.در فرآیند تولید اتصالات جوشی گاز،ابتدا لوله درزدار یا مانیسمان به اندازه های محاسبه شده برش می خورد و پس از آن،هر یک طی فرآیندی خاص فرمدهی می شود که در تولید زانویی جوشی،لوله خم می خورد و یا داخل قالب به شکل سه راهی،تبدیل و یا کپ،فرم می گیرد.

شرایط تولید اتصالات جوشی گاز:

خط تولید اتصالات جوشی گاز دارای تنوع و گستره فراوانی از محصولات می باشد.

اتصالات جوشی گاز تماما از لوله فولادی و در دو نوع درزدار و مانیسمان و در سایز و ابعاد مختلف تولید می شوند.روش تولید اتصالات جوشی گازی با توجه به سایز و ابعاد و گرید کاری،متفاوت است.

به منظور تولید اتصالات جوشی گاز،کارخانه تولید کننده اتصالات گازی بایستی اقدام به اخذ نشان استاندارد ملی برای محصولات خود نماید.

اخذ نشان استاندارد ملی ایران به منظور تولید اتصالات جوشی گاز:

برای من که چندین سال مدیر کنترل کیفیت کارخانجات مختلف و به نوعی به عنوان رابط سازمان استاندارد،با کارخانجات تولیدی بوده ام،مسلم است که اخذ نشان استاندارد ملی در ایران صرفا یک امر نمادین است و اقدامات سازمان استاندارد ایران تاثیری بر روی کیفیت محصولات ندارد.

متاسفانه در ایران بازرسی های سازمان ملی استاندارد حداکثر به سالی یکبار ختم می شود و بازرسان این سازمان سالی یکبار به منظور دریافت نمونه و ارسال به آزمایشگاه اقدام می نمایند و در طی سال هیچ گونه نظارت و کنترلی بر روی محصولات تولیدی انجام نمی پذیرد.

شرایط اخذ نشان استاندارد ایران:

سازمان استاندارد ایران بیشتر بر روی محصولات تمرکز دارد و چنانچه نتایج تست و آزمایشگاه برای نمونه ای که در اختیار بازرس استاندارد گذاشته شده است،استانداردهای ساخت و تولید را پاس نماید،نشان استاندارد را تنها برای آن محصول صادر می نماید و کارخانه های تولید کننده اتصالات جوشی گاز،این نشان استاندارد را بر روی تمامی محصولات خود درج می نمایند.

کنترل و ارزیابی کیفیت در خارج از ایران:

در سیستم های بین المللی،زاویه دید کمی گسترده تر است.یعنی کنترل و ارزیابی بر روی کل سیستم تولید کارخانه متمرکز است.ارزیابی ها از لحظه ورود مواد اولیه به کارخانه شامل ارزیابی تامین کنندگان مواد اولیه،کنترل های ورودی،نحوه نگهداری و انبارش، ارزیابی آزمایشگاه،کنترل های حین تولید،بازرسی نهایی،نحوه بسته بندی و بارگیری،تماما توسط سازمانهای ارزیابی کننده،کنترل و در نهایت به کل سیستم تولید،گواهی تایید صلاحیت تولید اهدا می شود.

پس از آن بازرسی های کوتاه مدت به صورت دوره ای انجام می شود و چنانچه الزامات کیفی کل سیستم با تولید نهایی مطابقت داشت،گواهی تایید صلاحیت ساخت به صورت سالانه تمدید می شود.

در ادامه توجه شما را به مطالعه انواع روشهای تولید اتصالات جوشی گاز جلب می نمایم.

انواع روش های تولید زانویی جوشی گاز:

بدیهی است همانطور که تنوع سایز،ضخامت،شکل و زاویه در زانویی جوشی متفاوت است به همان میزان روش تولید زانویی جوشی نیز متفاوت است.

زانویی جوشی به دو روش گرم و سرد تولید می شود که در ادامه به تفصیل در ارتباط با انواع روشهای تولید زانویی جوشی مطالبی را عنوان می نماییم.

تولید زانویی جوشی گاز به روش گرم:

به منظور تولید زانویی جوشی گازی با سایز و ابعاد کوچک،از روش فرمدهی گرم استفاده می شود.

در این روش،لوله با قطر کمتر از قطر نهایی انتخاب می شود و در ابعاد محاسبه شده برش میخورد.پس از آن وارد دستگاه ماندرل شده و با سرعت کنترل شده به جلو رانده میشود.در انتهای مسیر،قالب فرمینگ زانویی قرار دارد.کوره القایی یا کوره گازی در انتهای خط باعث گداخته شدن و فرمدهی زانویی می شوند.

در این قسمت،به دلیل گرمای جذب شده از منبع گرما،قطر لوله بزرگتر می شود و زانویی با قطر بزرگتر از قطر لوله ابتدایی تولید می شود.