تحلیل رفتار مکانیکی و متالورژیکی اتصالات جوشی فولادی

مقدمه

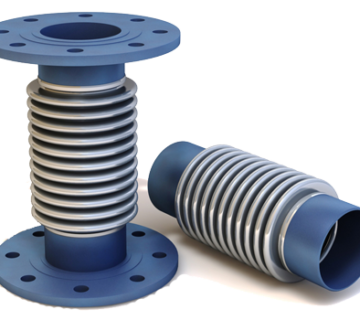

اتصالات جوشی فولادی به عنوان یکی از مهمترین بخشهای سازهها و خطوط لوله در صنایع نفت، گاز، پتروشیمی و نیروگاهی نقش حیاتی دارند. این اتصالات مسئول انتقال نیرو، فشار و سیالات در شرایط عملیاتی سخت هستند و هرگونه نقص در آنها میتواند به خسارات جبرانناپذیر منجر شود. به همین دلیل، درک دقیق رفتار مکانیکی و متالورژیکی اتصالات جوشی فولادی، به ویژه در شرایط فشار و دمای بالا، اهمیت زیادی دارد.

در این مقاله، به تحلیل تخصصی مقاومت مکانیکی، تغییرات ریزساختاری، استانداردهای مرتبط و روشهای تست اتصالات جوشی فولادی پرداخته شده است. هدف این است که مهندسین، طراحان و خریداران صنعتی بتوانند با اطلاعات فنی دقیق، انتخاب بهینهای داشته باشند و طول عمر مفید اتصالات جوشی را افزایش دهند.

بخش اول: تحلیل رفتار مکانیکی اتصالات جوشی فولادی

1.۱. تأثیر فشار بالا بر مقاومت مکانیکی

اتصالات جوشی فولادی تحت فشارهای داخلی و خارجی شدید قرار میگیرند که میتواند باعث تغییر شکل پلاستیک، ترکخوردگی و در نهایت شکست شود. فشار بالا موجب ایجاد تنشهای کششی و فشاری میشود که در نقاط ضعف جوش، مانند نقطه اتصال فلز پایه با فلز جوش، متمرکز میگردد.

یکی از مهمترین پدیدههای مکانیکی در این شرایط خزش (Creep) است. خزش به تدریج و در طول زمان موجب تغییر شکل دائمی میشود و تحت دما و فشار بالا شدت آن افزایش مییابد. برای مثال، در خطوط انتقال بخار و روغن داغ، اتصالات جوشی فولادی ممکن است حتی بدون شکست ناگهانی، دچار تغییر شکل طولی و کاهش قطر شوند که کارایی سیستم را کاهش میدهد.

1.۲. تأثیر دمای بالا بر خواص مکانیکی

دمای بالا تاثیر مستقیمی بر مقاومت کششی، استحکام تسلیم و سختی اتصالات جوشی دارد. با افزایش دما، فلز جوش و منطقه تحت تاثیر حرارت جوش (HAZ) نرمتر شده و احتمال تغییر شکل پلاستیک و ترکخوردگی افزایش مییابد.

به طور خاص، دمای بالاتر از ۵۰۰ درجه سانتیگراد میتواند باعث کاهش شدید استحکام کششی فولاد شود. این پدیده به ویژه در اتصالاتی که تحت بار متناوب یا شوک حرارتی قرار دارند اهمیت دارد، زیرا ترکیب فشار و دمای بالا میتواند باعث شکست زودرس اتصالات شود.

1.۳. ترکیب فشار و دما و اثرات همزمان

زمانی که اتصالات جوشی فولادی همزمان تحت فشار و دمای بالا قرار میگیرند، اثرات ترکیبی ایجاد میشود. این شرایط بحرانی باعث افزایش تنشهای داخلی، تسریع خزش و تغییرات پلاستیک موضعی میشود.

برای مثال، در پالایشگاهها و خطوط بخار فشار بالا، اتصالات جوشی در مدت کوتاهی ممکن است تغییر شکل دهند یا ترکهای ریز ایجاد شود که در صورت عدم پایش، به شکست کامل منجر خواهد شد. در چنین شرایطی، انتخاب فولاد مناسب، کنترل فرآیند جوش و اجرای عملیات حرارتی پس از جوش (PWHT) ضروری است تا مقاومت مکانیکی اتصالات حفظ شود.

بخش دوم: تحلیل رفتار متالورژیکی اتصالات جوشی فولادی

2.۱. تغییرات ساختار کریستالی فولاد در دمای بالا

اتصالات جوشی فولادی تحت تأثیر دماهای بالا، تغییرات قابل توجهی در ریزساختار خود تجربه میکنند. با افزایش دما، فرآیند بازپخت (Annealing) آغاز شده و باعث رشد دانهها در فلز جوش و منطقه تحت تأثیر حرارت جوش (HAZ) میشود. رشد دانهها میتواند منجر به کاهش سختی و مقاومت تسلیم فولاد شود و قابلیت تحمل فشار بالا را کاهش دهد.

به طور خاص، در فولادهای کربنی و کمآلیاژ، دمای بالاتر از ۵۰۰–۶۰۰ درجه سانتیگراد باعث ناپایداری فازهای مارتنزیت و پرلیت شده و خواص مکانیکی اتصالات جوشی تغییر میکند. در فولادهای آلیاژی، حضور عناصر کروم، نیکل و مولیبدن میتواند مقاومت متالورژیکی در دماهای بالا را تا حدی حفظ کند.

2.۲. تأثیر عملیات جوشکاری بر ریزساختار

فرآیند جوشکاری باعث ایجاد مناطق مختلف در اتصالات میشود:

فلز جوش (Weld Metal): ناحیهای که مذاب شده و پس از سرد شدن به شکل جامد در میآید. ریزساختار آن بسته به ترکیب فلز و شرایط جوش متفاوت است.

منطقه تحت تأثیر حرارت جوش (HAZ): ناحیهای که تحت حرارت جوش قرار گرفته ولی ذوب نشده است. این منطقه حساسترین بخش از نظر تغییرات متالورژیکی است و بیشتر در معرض ترک و تردی قرار دارد.

در این مناطق، تغییرات ریزساختاری میتواند باعث کاهش سختی و مقاومت تسلیم، افزایش شکنندگی و کاهش طول عمر اتصالات شود. استفاده از PWHT (Post Weld Heat Treatment) میتواند این اثرات منفی را تا حد زیادی کاهش دهد.

2.۳. اثر خوردگی داغ و اکسیداسیون

اتصالات جوشی فولادی در محیطهای صنعتی اغلب در معرض دماهای بالا و سیالات خورنده قرار دارند. این شرایط باعث ایجاد خوردگی داغ (Hot Corrosion) و اکسیداسیون میشود که میتواند ریزساختار فلز را تضعیف کند و مقاومت مکانیکی را کاهش دهد.

راهکارهای معمول برای کاهش این اثرات شامل:

انتخاب آلیاژهای مقاوم به حرارت و خوردگی

استفاده از پوششهای مقاوم در برابر اکسیداسیون

کنترل دما و زمان بهرهبرداری

بخش سوم: روشهای تست و بازرسی اتصالات جوشی فولادی

اتصالات جوشی فولادی به دلیل اهمیت بالای ایمنی و عملکرد، باید پیش و پس از نصب تحت بازرسی دقیق قرار گیرند. هدف این بازرسیها، شناسایی نقصهای جوش، ترکها، تخلخلها و کاهش مقاومت مکانیکی ناشی از فشار و دمای بالا است.

3.۱. تست هیدرواستاتیک (Hydrostatic Test)

تست هیدرواستاتیک یکی از رایجترین روشها برای ارزیابی مقاومت فشار داخلی اتصالات جوشی فولادی است. در این روش:

اتصالات با آب یا سیال غیرقابل تراکم پر میشوند.

فشار داخلی به میزان مشخصی بالاتر از فشار عملیاتی اعمال میشود.

هر گونه نشتی، تغییر شکل یا شکست در اتصال مشخص میشود.

این تست به ویژه برای خطوط لوله و مخازن تحت فشار بالا ضروری است و امکان پیشگیری از حوادث خطرناک را فراهم میکند.

3.۲. تستهای غیرمخرب (Non-Destructive Testing – NDT)

تستهای غیرمخرب امکان بررسی کیفیت جوش بدون آسیب به اتصالات را فراهم میکنند. مهمترین روشها شامل:

رادیوگرافی صنعتی (Radiographic Testing – RT): با استفاده از اشعه ایکس یا گاما، نقصهای داخلی مثل تخلخل، ترکهای داخلی و ناخالصیها شناسایی میشوند.

التراسونیک (Ultrasonic Testing – UT): با ارسال امواج صوتی به داخل جوش، عیوب داخلی مثل ترک و فاصله بین فلز جوش و فلز پایه مشخص میشوند.

آزمایش مایع نافذ (Liquid Penetrant Testing – PT): برای شناسایی ترکها و نقصهای سطحی کاربرد دارد.

این روشها به مهندسین امکان میدهد قبل از نصب یا بهرهبرداری، کیفیت اتصالات جوشی فولادی را ارزیابی کنند و از وقوع حوادث جدی جلوگیری نمایند.

3.۳. تستهای مکانیکی

تستهای مکانیکی برای ارزیابی مقاومت اتصالات در شرایط عملیاتی واقعی اهمیت دارند:

تست کشش (Tensile Test): مقاومت جوش در برابر کشش و نیروی محوری اندازهگیری میشود.

تست ضربه (Impact Test): میزان شکنندگی و مقاومت به شکست در اثر ضربه بررسی میشود.

تست خزش (Creep Test): تغییر شکل طولی و کاهش مقاومت در طول زمان تحت فشار و دمای بالا اندازهگیری میشود.

ترکیب این روشها، تصویری کامل از عملکرد مکانیکی اتصالات جوشی فولادی فراهم میکند و به طراحان و مهندسین کمک میکند تا طول عمر مفید و ایمنی سیستم را تضمین کنند.

بخش چهارم: استانداردها و الزامات طراحی اتصالات جوشی فولادی

برای اطمینان از عملکرد مطمئن و طول عمر طولانی اتصالات جوشی فولادی، رعایت استانداردهای ملی و بینالمللی الزامی است. این استانداردها نه تنها کیفیت جوش و مواد مصرفی را تضمین میکنند، بلکه روشهای تست و بازرسی و پارامترهای طراحی را نیز مشخص میکنند.رعایت این استانداردها باعث میشود که:

کیفیت جوش و مواد مصرفی تضمین شود،

روشهای تست و بازرسی مشخص شوند،

پارامترهای طراحی دقیق و بهینه اجرا شوند.

۴.۱. استاندارد ASME B16.9

این استاندارد بینالمللی برای اتصالات جوشی فولادی در خطوط لوله طراحی شده است.

شامل سایزبندی، شکل هندسی، شعاع قوس، و ابعاد دقیق اتصالات است.

رعایت ASME B16.9 باعث میشود اتصالات جوشی فولادی قابلیت تحمل فشار و دمای بالا را داشته باشند و با سایر تجهیزات همخوانی داشته باشند.

۴.۲. استاندارد ASTM A234

مربوط به مواد مصرفی در ساخت اتصالات جوشی فولادی است.

مشخص میکند چه نوع فولاد، با چه خواص مکانیکی و شیمیایی، برای تولید اتصالات جوشی مناسب است.

استفاده از ASTM A234 موجب افزایش مقاومت به فشار، دما و خوردگی میشود و کیفیت محصول نهایی تضمین میشود.

۴.۳. استاندارد ملی ایران (ISIRI 3076)

استاندارد ملی ایران برای اتصالات جوشی فولادی که در پروژههای صنعتی و خطوط لوله استفاده میشود.

الزامات ابعادی، متریال، روش جوشکاری و تستهای کنترل کیفیت را مشخص میکند.

رعایت ISIRI 3076 تضمین میکند که اتصالات جوشی تولید داخل با استانداردهای بینالمللی همخوانی داشته باشند و ایمنی پروژه حفظ شود.

۴.۴. الزامات طراحی تخصصی

انتخاب آلیاژ مناسب با توجه به فشار، دما و سیال عبوری

کنترل دقیق فرآیند جوشکاری شامل حرارت، سرعت و نوع الکترود

اعمال عملیات حرارتی پس از جوش (PWHT) برای کاهش تنشهای داخلی

پیشبینی عوامل خوردگی و اکسیداسیون و استفاده از پوششهای مقاوم

بخش پنجم: راهکارهای عملی برای افزایش عمر مفید اتصالات جوشی فولادی

افزایش طول عمر اتصالات جوشی فولادی نه تنها ایمنی را تضمین میکند، بلکه هزینههای نگهداری و تعمیر را کاهش میدهد. در ادامه، مهمترین راهبردهای عملی ارائه شده است:

5.۱. انتخاب آلیاژ مناسب – پایه مقاومت بلندمدت

استفاده از فولادهای کمآلیاژ یا آلیاژدار با عناصر مقاوم به حرارت و خوردگی مانند کروم، نیکل و مولیبدن

انتخاب بر اساس شرایط عملیاتی (فشار، دما و نوع سیال) برای حفظ مقاومت مکانیکی و متالورژیکی

۵.۲. عملیات حرارتی پس از جوش (PWHT) – کاهش تنشهای داخلی

PWHT باعث اصلاح ریزساختار منطقه تحت تأثیر حرارت جوش (HAZ) و کاهش تنشهای داخلی میشود

افزایش مقاومت کششی و سختی، کاهش ترکهای حرارتی و خوردگی

۵.۳. کنترل کیفیت جوش و بازرسی مداوم

اجرای تستهای غیرمخرب (NDT) شامل رادیوگرافی، التراسونیک و مایع نافذ

انجام تستهای هیدرواستاتیک و مکانیکی برای بررسی عملکرد اتصالات در شرایط عملیاتی

۵.۴. استفاده از پوششهای مقاوم به خوردگی و حرارت

اعمال پوششهای ضد اکسیداسیون و ضد خوردگی در محیطهای با دمای بالا و سیالات خورنده

این پوششها باعث کاهش اثرات ترکیبی فشار و دما و افزایش طول عمر مفید اتصالات میشوند

۵.۵. بهینهسازی فرآیند جوشکاری – کاهش خطا و تنش موضعی

کنترل دقیق پارامترهای جوشکاری شامل دما، سرعت و نوع الکترود

پیشگیری از ایجاد تنشهای موضعی و ناپیوستگیهای ریز در HAZ

تضمین یکنواختی جوش و افزایش مقاومت کلی اتصال

نتیجهگیری

اتصالات جوشی فولادی نقش حیاتی در صنایع فشار و دمای بالا دارند و شناخت دقیق رفتار مکانیکی و متالورژیکی آنها، همراه با رعایت استانداردها و روشهای تست، کلید موفقیت در طراحی و بهرهبرداری از سیستمهای صنعتی است.