مقدمه

پدیدهی خستگی (Fatigue) یکی از مهمترین چالشها در طراحی و استفاده از قطعات فلزی بهویژه در سیستمهای تحت فشار است. این پدیده به مرور زمان و در اثر اعمال بارهای متناوب یا سیکلی، موجب ایجاد ترکهای ریز در ساختار فلز شده و در نهایت میتواند به شکست کامل قطعه بیانجامد. اهمیت خستگی زمانی بیشتر میشود که بدانیم حدود ۸۰ تا ۹۰ درصد شکستهای مکانیکی در صنایع مختلف ناشی از خستگی هستند.

در صنایع نفت، گاز، پتروشیمی، نیروگاهها و خطوط انتقال سیالات، اتصالات فولادی مانند زانویی، سهراهی، تبدیل و سردنده نقش کلیدی دارند. این اتصالات دائماً تحت تأثیر فشار متناوب سیال، تغییرات دمایی و ارتعاشات مکانیکی قرار میگیرند و همین موضوع احتمال وقوع شکست خستگی را افزایش میدهد. بنابراین شناخت دقیق مکانیزم خستگی، عوامل مؤثر بر آن و روشهای کنترل و پیشگیری از شکست، برای مهندسان و متخصصان حوزه لولهکشی و تاسیسات صنعتی ضروری است.

بخش اول: تعریف و مفهوم خستگی (Fatigue) در متالورژی

خستگی فلزات (Metal Fatigue) به پدیدهای گفته میشود که در آن یک قطعه فلزی پس از تحمل بارگذاریهای متناوب یا سیکلی، دچار شکست تدریجی و ناگهانی میشود. این شکست معمولاً در سطوحی آغاز میشود که تمرکز تنش وجود دارد، مانند گوشهها، محل جوشها، رزوهها یا تغییرات مقطع.

ویژگی مهم خستگی این است که حتی اگر میزان تنش اعمالشده کمتر از حد استحکام کششی یا تسلیم ماده باشد، باز هم پس از تعداد مشخصی سیکل بارگذاری میتواند منجر به شکست شود. به همین دلیل، خستگی را «قاتل پنهان» در مهندسی مکانیک مینامند.

تفاوت شکست خستگی با شکست استاتیکی

در شکست استاتیکی: قطعه تحت یک بار بسیار بزرگ و ناگهانی از بین میرود.

در شکست خستگی: قطعه تحت بارهای کوچک اما مکرر دچار ترکهای ریز شده و در طول زمان میشکند.

اهمیت خستگی در اتصالات فولادی

اتصالات فولادی در خطوط لوله، بهویژه در صنایع نفت و گاز، بهطور مداوم تحت فشارهای متغیر ناشی از جریان سیال قرار دارند. تغییرات فشار، دما و ارتعاش باعث میشود این اتصالات بیشتر از سایر بخشهای سیستم در معرض خستگی باشند. در صورتی که این پدیده نادیده گرفته شود، شکست ناگهانی اتصال میتواند خسارات جبرانناپذیری از جمله توقف تولید، نشت مواد خطرناک یا حتی حوادث ایمنی بزرگ ایجاد کند.

چرایی توجه به خستگی؟

افزایش ایمنی در صنایع حساس

افزایش طول عمر تجهیزات

کاهش هزینههای تعمیر و نگهداری

پیشگیری از خسارات مالی و جانی

بخش دوم: مراحل ایجاد و رشد ترکهای خستگی

پدیده خستگی در فولاد فرآیندی تدریجی و چندمرحلهای است. برای درک بهتر آن در اتصالات فولادی، میتوان این روند را در سه گام اصلی بررسی کرد:

۱. مرحله آغاز ترک (Crack Initiation)

در این مرحله ترکهای میکروسکوپی در سطح یا زیر سطح فلز به وجود میآیند.

علت اصلی آن تمرکز تنش در نقاط خاص است؛ مانند:

ناحیه جوش در اتصالات جوشی

گوشههای تیز در زانوییها

محل تغییر قطر در تبدیلها

رزوههای نیپل و سردندهها

ویژگیها در این مرحله:

ترکها بسیار کوچک هستند (چند میکرون).

با چشم غیرمسلح دیده نمیشوند.

اغلب در مرز دانههای فلزی یا در اطراف ناخالصیها شکل میگیرند.

تستهای غیرمخرب پیشرفته مثل Magnetic Particle (MT) یا Dye Penetrant (PT) میتوانند ترکها را آشکار کنند.

۲. مرحله رشد ترک (Crack Propagation)

ترکهای ریز در اثر بارگذاری سیکلی شروع به گسترش میکنند.

با هر بارگذاری، دهانه ترک کمی باز و بسته میشود و ترک به سمت داخل فلز پیشروی میکند.

نکته مهم:

سرعت رشد ترک به مقدار تنش اعمالشده و تعداد سیکلها بستگی دارد.

ترکها معمولاً عمود بر جهت تنش اصلی حرکت میکنند.

سطح شکست در این مرحله دارای خطوط مشخصی به نام Beach Marks یا Striations است که نشاندهنده مراحل رشد ترک میباشند.

۳. مرحله شکست نهایی (Final Fracture)

زمانی که طول ترک به اندازه بحرانی برسد، سطح باقیمانده دیگر توان تحمل بار را ندارد.

در این لحظه شکست نهایی و ناگهانی رخ میدهد.

سطح شکست در این بخش معمولاً خشن، دندانهای و ناهموار است.

اهمیت این مرحله:

شکست در این نقطه کاملاً غیرقابل پیشبینی و بسیار سریع است.

در اتصالات فولادی تحت فشار متناوب، این شکست میتواند باعث نشت، انفجار یا توقف خط تولید شود.

عوامل تسریعکننده رشد ترک

خوردگی محیطی: ترکیب خستگی و خوردگی باعث ایجاد پدیده Corrosion Fatigue میشود.

دمای بالا: موجب تغییر ساختار فلز و تسریع در گسترش ترکها میگردد.

کیفیت پایین جوش: حفرهها، ترکهای جوشی و عدم ذوب کامل جوش، نقاط شروع ترک هستند.

طراحی نامناسب اتصال: زوایای تیز و تغییر ناگهانی مقطع، تمرکز تنش را افزایش میدهد.

مثال صنعتی

فرض کنید یک زانویی فولادی مانیسمان رده ۴۰ در خط لوله نفت خام کار میکند. فشار سیال در هر سیکل پمپاژ تغییر میکند. پس از چند هزار سیکل، ترکهای ریز در ناحیه خم زانویی شکل میگیرند. این ترکها طی ماهها رشد کرده و در نهایت منجر به شکست ناگهانی زانویی و نشت سیال میشوند.

بخش سوم: عوامل مؤثر بر خستگی اتصالات فولادی

در طراحی و بهرهبرداری اتصالات فولادی تحت فشار متناوب، شناخت عوامل مؤثر بر خستگی بسیار حیاتی است. این عوامل میتوانند عمر مفید اتصال را کاهش داده یا افزایش دهند و نقش مهمی در پیشگیری از شکست ناگهانی دارند.

۱. فشار متناوب یا سیکلی (Cyclic Loading)

مهمترین عامل خستگی در اتصالات فولادی، تغییرات فشار سیال است.

افزایش تعداد سیکلهای فشار و دامنه تغییرات، سرعت ایجاد ترک و رشد آن را افزایش میدهد.

مثال: خطوط لوله نفت و گاز که بهطور مداوم در حالت پمپاژ قرار دارند، بیشترین ریسک خستگی را دارند.

۲. دما و تغییرات حرارتی

نوسانات دمایی موجب انبساط و انقباض فلز میشوند و تنش حرارتی ایجاد میکنند.

فشارهای متناوب همراه با تغییر دما، ترکهای میکروسکوپی را تسریع میکنند.

کاربرد عملی: در نیروگاهها و سیستمهای بخار، توجه به دمای کاری اتصالات ضروری است.

۳. ترکیب شیمیایی و نوع فولاد

فولادهای با کربن پایین مقاومت بهتری در برابر خستگی نشان میدهند.

افزودنیهایی مانند کروم، نیکل و مولیبدن میتوانند مقاومت به ترک ناشی از خستگی را افزایش دهند.

عملیات حرارتی مناسب نیز ساختار فلز را بهبود میبخشد و مانع رشد سریع ترکها میشود.

۴. کیفیت جوش و روش تولید

ناقص بودن جوش، حفرهها، ترکهای ریز یا عدم ذوب کامل باعث تمرکز تنش میشوند.

اتصالات جوشی ضعیف بیشترین نقاط شروع ترک را دارند.

راهکار: استفاده از جوشکاری استاندارد، بازرسی غیرمخرب (NDT) و انجام عملیات پسجوش (Post-Weld Heat Treatment).

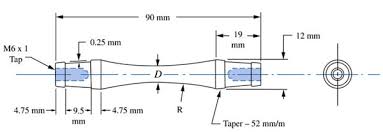

۵. طراحی اتصال و هندسه قطعه

زاویههای تیز، تغییر مقطع ناگهانی، رزوهها و خمها، تمرکز تنش ایجاد میکنند.

طراحی بهینه، مانند استفاده از شعاع خم مناسب در زانوییها یا تغییر تدریجی قطر در تبدیلها، میتواند ریسک خستگی را کاهش دهد.

مثال: یک زانویی فولادی با شعاع خم کم، سریعتر دچار ترک میشود نسبت به زانویی با شعاع مناسب.

۶. محیط و خوردگی

وجود رطوبت، مواد شیمیایی و خورنده باعث تشکیل ترکهای خوردگی-خستگی (Corrosion Fatigue) میشود.

ترکها سریعتر گسترش مییابند و عمر مفید اتصالات کاهش مییابد.

راهکار: استفاده از پوششها، رنگهای ضدخوردگی و فولادهای مقاوم به خوردگی.

بخش چهارم: تحلیل خستگی در زانوییهای فولادی

زانوییهای فولادی از مهمترین اتصالات در خطوط لوله تحت فشار هستند و به دلیل خمیدگی خود، بیشترین نقاط تمرکز تنش و ریسک خستگی را دارند. تحلیل دقیق خستگی این اتصالات برای طراحی ایمن و افزایش عمر مفید آنها حیاتی است.

۱. اهمیت زانوییهای فولادی

زانوییها مسیر جریان را تغییر میدهند و اغلب تحت بار خمشی و فشار داخلی سیال قرار دارند.

محل خم زانویی معمولاً نقطه بحرانی برای شروع ترکهای خستگی است.

در خطوط نفت، گاز، پتروشیمی و نیروگاهها، خرابی زانویی میتواند باعث توقف کل خط و خسارت شدید شود.

۲. تمرکز تنش در خم زانویی

هنگام عبور سیال و تغییر جهت، تنش محوری و تنش خمشی ایجاد میشود.

هرچه شعاع خم کمتر باشد، تمرکز تنش بالاتر و احتمال ایجاد ترک خستگی بیشتر است.

استفاده از رادیوسهای خم مناسب و انتخاب ضخامت دیواره کافی، کلید کاهش تمرکز تنش است.

۳. اثر نوع فولاد و عملیات حرارتی

فولادهای مانیسمان نسبت به فولادهای درزدار مقاومت بیشتری در برابر خستگی نشان میدهند.

عملیات حرارتی پس از جوشکاری (PWHT) باعث کاهش تنشهای باقیمانده و افزایش مقاومت به خستگی میشود.

ترکیب شیمیایی و ریزساختار فولاد نقش مستقیم در طول عمر زانویی دارد.

۴. اثر فشار و تعداد سیکلها

فشار داخلی سیال در خطوط پمپاژ متناوب است و هر سیکل فشار، رشد ترکهای میکروسکوپی را تسریع میکند.

تحلیل خستگی معمولاً با نمودار S-N یا شبیهسازی المان محدود (FEM) انجام میشود تا تعداد سیکلهای قابل تحمل قبل از شکست مشخص شود.

۵. راهکارهای کاهش خستگی در زانوییها

طراحی مناسب شعاع خم: افزایش شعاع خم باعث کاهش تمرکز تنش میشود.

انتخاب فولاد مقاوم: استفاده از فولادهای مانیسمان با رده فشار مناسب (۲۰، ۴۰، ۸۰)

کیفیت جوش بالا: جوشکاری استاندارد و بازرسی غیرمخرب (NDT)

پوشش و محافظت در برابر خوردگی: جلوگیری از تسریع ترکهای خوردگی-خستگی

کنترل فشار و دما: جلوگیری از افزایش دامنه فشار و تنش حرارتی

بخش پنجم: تحلیل خستگی در سهراهیها و تبدیلهای فولادی

سهراهیها و تبدیلهای فولادی از اتصالات حیاتی در خطوط لوله هستند که برای تغییر مسیر یا قطر جریان سیال استفاده میشوند. این اتصالات به دلیل تغییر ناگهانی مسیر و مقطع لوله، نقاط تمرکز تنش قابل توجهی دارند و تحلیل خستگی آنها برای ایمنی سیستم اهمیت ویژهای دارد.

۱. اهمیت سهراهیها و تبدیلها

سهراهیها مسیر شاخههای فرعی را فراهم میکنند و معمولاً تحت بار ترکیبی خمشی و محوری قرار دارند.

تبدیلها، تغییر قطر لوله را ایجاد میکنند و باعث تمرکز تنش در نقاط اتصال میشوند.

هرگونه شکست ناشی از خستگی در این اتصالات میتواند منجر به نشتی، توقف تولید یا خسارت محیطی شود.

۲. تمرکز تنش در سهراهیها

نقاط بحرانی معمولاً شامل:

محل اتصال شاخه فرعی به بدنه اصلی

گوشههای داخلی سهراهی

نقاط جوش یا تغییر مقطع ناگهانی

شدت تمرکز تنش با زاویه شاخه و ضخامت دیواره رابطه مستقیم دارد.

۳. تمرکز تنش در تبدیلها

تغییر قطر باعث ایجاد تمرکز تنش خمشی و محوری در محل اتصال میشود.

هرچه تغییر قطر ناگهانیتر باشد، ریسک خستگی افزایش مییابد.

استفاده از تبدیلهای مخروطی تدریجی و ضخامت مناسب دیواره، عمر خستگی را بهبود میبخشد.

۴. اثر مواد و عملیات حرارتی

فولادهای مانیسمان نسبت به فولادهای درزدار، مقاومت بالاتری در برابر خستگی نشان میدهند.

جوشکاری با کیفیت بالا و انجام Post Weld Heat Treatment (PWHT) تنشهای باقیمانده را کاهش داده و مانع رشد سریع ترک میشود.

ترکیب شیمیایی فولاد و ریزساختار آن تاثیر مستقیم بر سرعت رشد ترک دارد.

۵. اثر فشار و تعداد سیکلها

فشار داخلی سیال در سهراهیها و تبدیلها متناوب است و هر سیکل فشار، رشد ترکهای میکروسکوپی را تشدید میکند.

تحلیل با نرمافزارهای المان محدود (FEM) یا دادههای تجربی، تعداد سیکلهای قابل تحمل را مشخص میکند.

۶. راهکارهای کاهش خستگی

طراحی هندسی مناسب: استفاده از شعاعهای داخلی مناسب و کاهش تغییر ناگهانی مقطع

انتخاب فولاد مقاوم: فولاد مانیسمان با رده فشار مناسب (۲۰، ۴۰، ۸۰)

جوشکاری استاندارد و بازرسی NDT

محافظت در برابر خوردگی: پوششها و استفاده از فولاد مقاوم به خوردگی

کنترل فشار و دما: جلوگیری از افزایش دامنه فشار و تنش حرارتی

بخش ششم: نمونههای صنعتی شکست ناشی از خستگی در خطوط لوله و تجهیزات

مطالعه نمونههای واقعی شکست خستگی در خطوط لوله و تجهیزات صنعتی، اهمیت طراحی صحیح و مراقبت مستمر از اتصالات فولادی را نشان میدهد. این نمونهها میتوانند به مهندسان در پیشبینی نقاط بحرانی و پیشگیری از حوادث مشابه کمک کنند.

۱. نمونه شکست در زانوییهای فولادی

مورد: خط لوله نفت خام در پالایشگاه

نوع اتصال: زانویی فولادی مانیسمان رده ۴۰، شعاع خم ۱.۵ برابر قطر لوله

مشکل: فشار متناوب و تنش خمشی در محل خم زانویی

پیامد: ترک ریز در خم زانویی طی چند هزار سیکل رشد کرده و منجر به نشت نفت و توقف خط شد

نتیجه: اهمیت شعاع خم مناسب، کنترل فشار کاری و بازرسی دورهای

۲. نمونه شکست در سهراهیها

مورد: خط انتقال گاز شهری

نوع اتصال: سهراهی فولادی جوشی ۹۰ درجه

مشکل: تمرکز تنش در محل شاخه فرعی و تغییر ناگهانی مقطع

پیامد: ترک خستگی باعث نشت گاز شد و نیاز به جایگزینی کامل اتصال پیش آمد

نتیجه: طراحی هندسی بهینه و انتخاب فولاد مقاوم به خستگی اهمیت دارد

۳. نمونه شکست در تبدیلهای فولادی

مورد: خط لوله پتروشیمی

نوع اتصال: تبدیل فولادی درزدار از قطر بزرگ به کوچک

مشکل: تغییر ناگهانی قطر و فشار متناوب

پیامد: ترکهای کوچک به مرور گسترش یافتند و منجر به نشت مواد شیمیایی شد

نتیجه: استفاده از تبدیلهای مخروطی تدریجی و جوشکاری با کیفیت بالا

۴. نمونه شکست ناشی از خستگی حرارتی

مورد: خطوط بخار نیروگاه

نوع اتصال: زانویی و سهراهی فولادی تحت تغییرات دمایی شدید

مشکل: تنش حرارتی ترکیبی با فشار داخلی

پیامد: رشد ترک سریع و شکست ناگهانی اتصالات

نتیجه: کنترل دما و استفاده از فولاد با مقاومت حرارتی بالا ضروری است

جمعبندی نمونههای صنعتی

تمرکز تنش: نقاط خم، شاخه فرعی و تغییر مقطع بیشترین ریسک را دارند.

مواد و کیفیت جوش: فولاد مقاوم و جوشکاری استاندارد عمر خستگی را افزایش میدهد.

بارگذاری و دما: فشار متناوب و نوسانات دمایی عامل اصلی رشد ترکها هستند.

بازرسی و نگهداری: بازرسی دورهای و تستهای غیرمخرب (NDT) میتواند از حوادث جدی جلوگیری کند.

بخش هفتم: روشهای پیشگیری و افزایش عمر خستگی در اتصالات فولادی

برای جلوگیری از شکست ناگهانی و افزایش عمر مفید اتصالات فولادی، بهکارگیری روشهای پیشگیرانه و طراحی مناسب ضروری است. این روشها شامل انتخاب مواد، طراحی، عملیات حرارتی، محافظت در برابر خوردگی و بازرسی دورهای میشوند.

۱. طراحی مهندسی بهینه

کاهش تمرکز تنش: استفاده از شعاع خم مناسب در زانوییها و گوشههای سهراهیها

تغییر مقطع تدریجی: در تبدیلها برای کاهش ناگهانی تنش

زاویههای مناسب: طراحی زاویه شاخه فرعی سهراهیها برای توزیع یکنواخت فشار

مزیت: کاهش نقاط بحرانی و افزایش عمر مفید اتصال

۲. انتخاب فولاد مناسب

فولادهای مانیسمان مقاومت بالاتری در برابر خستگی دارند

ردههای فشار ۲۰، ۴۰ و ۸۰ با توجه به کاربرد و فشار عملیاتی انتخاب میشوند

عملیات حرارتی پس از جوشکاری (PWHT) تنشهای باقیمانده را کاهش میدهد

۳. کیفیت جوشکاری و بازرسی

جوشکاری استاندارد: جوش بدون حفره و ترک ریز

بازرسی غیرمخرب (NDT): تشخیص ترکهای میکروسکوپی قبل از بحرانی شدن

مزیت: پیشگیری از شروع ترک در نقاط حساس اتصال

۴. محافظت در برابر خوردگی

پوششهای ضدخوردگی و رنگهای صنعتی برای جلوگیری از Corrosion Fatigue

انتخاب فولاد مقاوم به خوردگی برای محیطهای خورنده

کاهش سرعت رشد ترک و افزایش طول عمر اتصالات

۵. کنترل فشار و دما

جلوگیری از افزایش دامنه فشارهای متناوب

کنترل تغییرات دمایی شدید در خطوط بخار یا سیال داغ

ترکیب فشار متناوب و تنش حرارتی، بیشترین عامل رشد سریع ترک است

۶. بازرسی و نگهداری دورهای

بررسی اتصالات با تستهای غیرمخرب (Magnetic Particle, Dye Penetrant, Ultrasonic)

شناسایی نقاط آسیبپذیر قبل از بحرانی شدن

برنامه تعمیر و نگهداری پیشگیرانه برای افزایش عمر خطوط لوله

بخش هشتم: جمعبندی و نتیجهگیری نهایی

تحلیل خستگی در اتصالات فولادی تحت فشار متناوب، یکی از مسائل حیاتی در مهندسی خطوط لوله و تجهیزات صنعتی است. از ابتدای مقاله تا اینجا، موارد زیر روشن شد:

۱. اهمیت شناخت خستگی

خستگی سبب ایجاد ترکهای ریز و در نهایت شکست ناگهانی اتصالات میشود.

فشار متناوب، تغییرات دما، تمرکز تنش، کیفیت جوش و خوردگی از عوامل اصلی هستند.

پیشبینی دقیق خستگی برای ایمنی خطوط لوله و کاهش خسارات مالی و جانی حیاتی است.

۲. مکانیزم و مراحل خستگی

خستگی معمولاً با تشکیل ترک میکروسکوپی در نقاط تمرکز تنش آغاز میشود.

رشد تدریجی ترک تحت فشارهای متناوب ادامه پیدا میکند.

نهایتاً، ترک به حد بحرانی میرسد و شکست ناگهانی رخ میدهد.

۳. تحلیل صنعتی و نمونهها

زانوییها، سهراهیها و تبدیلها بیشترین تمرکز تنش را دارند و مستعد خستگی هستند.

نمونههای واقعی نشان دادند که عدم رعایت طراحی، انتخاب مواد و جوشکاری استاندارد منجر به خرابی خطوط و تجهیزات میشود.

۴. روشهای پیشگیری و افزایش عمر مفید

طراحی مهندسی بهینه، انتخاب فولاد مقاوم، جوشکاری استاندارد، محافظت در برابر خوردگی و بازرسی دورهای.

کنترل فشار و دما و انجام عملیات حرارتی مناسب، عمر مفید اتصالات را بهطور چشمگیری افزایش میدهد.

۵. پیام کلیدی

طراحی دقیق + انتخاب مواد + نگهداری پیشگیرانه = کاهش ریسک شکست و افزایش ایمنی.

عدم توجه به این عوامل میتواند خسارات جدی مالی و زیستمحیطی ایجاد کند.

۱. محصولات اصلی

انواع اتصالات فولادی است که شامل موارد زیر میشود:

زانویی جوشی فولادی (۴۵، ۹۰ و ۱۸۰ درجه)

سهراهی مساوی و نامساوی

تبدیل جوشی

سردنده و نیپل فولادی در انواع درزدار و مانیسمان

اتصالات با رده فشاری ۲۰، ۴۰ و ۸۰

تمامی محصولات با رعایت استانداردهای بینالمللی و کنترل کیفیت دقیق تولید میشوند تا مقاومت بالا در برابر فشار متناوب و خستگی داشته باشند.

۲. استانداردها و کیفیت

استفاده از فولادهای مانیسمان و درزدار با ردههای فشار مختلف، تضمینکننده دوام و ایمنی خطوط لوله است.

عملیات حرارتی و جوشکاری استاندارد، مقاومت محصولات در برابر ترک و خستگی را افزایش میدهد.

۳. تجربه صنعتی و پروژهها

موفقیت در پروژههای بزرگ نشاندهنده اعتماد مشتریان و کیفیت بالای محصولات است.