سه راهی جوشی گازی در سایزهای کوچک به روش هیدروفرمینگ تولید می شود و در سایزهای بزرگتر طی فرآیند های گرم و با کمک فشار پرس شکل می گیرند و یا بصورت چند تکه جوشی،تولید می شود.

تولید سه راهی جوشی گاز به روش هیدروفرمینگ:

در این روش تولید سه راهی جوشی گازی،از فشار هیدرولیک به منظور فرمدهی لوله استفاده می شود.

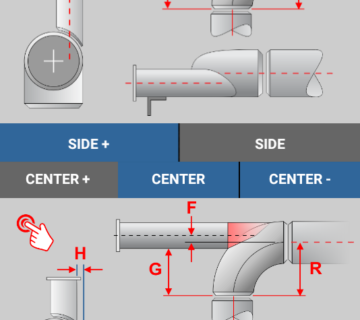

به منظور تولید سه راهی جوشی گاز،لوله فولادی در ابعاد محاسبه شده برش میخورد و داخل قالب قرار می گیرد.قالب فرمینگ دقیقا به شکل سه راهی است و زمانیکه فشار هیدرولیک از دو طرف به لوله فشار وارد می کند،این فشار به بدنه لوله انتقال می یابد و از وسط وارد نافی قالب می شود و قسمت انشعاب سه راهی را شکل می دهد.

چنانچه قطر نافی کوچکتر از قطر تنه اصلی باشد،سه راهی تبدیلی و چنانچه قطر نافی برابر با قطر تنه اصلی باشد،سه راهی مساوی تولید می شود.

مراحل تکمیلی تولید سه راهی جوشی گازی:

در مراحل بعدی تولید سه راهی گاز،قسمت فرمدهی شده انشعاب،برش می خورد و تخت می شود و به منظور اتصال بهتر،هر سه وجه سه راهی پخ زده می شود.

نهایتا سه راهی جوشی گاز پس از شات بلاست،به قسمت مارکینگ ارسال می شود تا برند و نشان استاندارد بر روی سه راهی مارک شود.در نهایت بسته بندی و به انبار محصول نهایی ارسال می شود.

تولید سه راهی جوشی فولادی به روش گرم:

این روش منحصر به تولید سه راهی فولادی با قطر و ضخامت بالاست،چرا که به منظور فرمدهی لوله با سایز و قطر زیاد به روش هیدروفرمینگ نیاز به نیروی هیدرولیکی زیادی می باشیم که در عمل بسیار سخت و یا غیر ممکن است.

به منظور تولید سه راهی جوشی فولادی،ابتدا لوله در ابعاد محاسبه شده برش می خورد،سپس در کوره گداخته می شود.در مرحله بعدی یک طرف لوله را داخل آب سرد میکنند که تحت فشار پرس،کل لوله دفرمه نشود و نیرو به قسمتی از لوله که قصد داریم در راستای نافی گسترش یابد،انتقال داده شود.در این مرحله سمت گداخته شده را بر روی قالب فرمینگ قرار داده و تحت فشار پرس قسمت تبدیلی در راستای نافی قالب گسترده می شود.

تولید سه راهی جوشی فولادی چند تکه:

این روش بیشتر مخصوص تولید سه راهی فولادی با ضخامت بدنه کم و با سایزهای بالاست که امکان تولید سه راهی به روشهای معمول اگر هم وجود داشته باشد،محصول نهایی گران تمام می شود.در این روش،لوله در تکه های محاسبه شده و زوایای طراحی شده برش می خورد و با جوشکاری تکه های برش خورده به یکدیگر،سه راهی شکل میگیرد.

این روش تولید سه راهی بیشتر مناسب سیستم های با دما و فشار پایین است،چرا که به دلیل تکه های زیاد و جوشکاری متعدد،در این مدل سه راهی فلزی امکان عبور جریان با دما و فشار بالا وجود ندارد.

تولید سه راهی جوشی دو تکه:

به منظور تولید سه راهی جوشی دو تکه با قطر و ضخامت بالا،ورق در ابعاد و فرم محاسبه شده برش می خورد و وارد نیم کره قالب سه راهی می شود و توسط فشار پرس نیمی از سه راهی شکل می گیرد.نیمه دیگر نیز به همین صورت شکل می گیرد.در نهایت دو نیمه را رو به روی یکدیگر قرار داده و جوش می دهند.

روش تولید تبدیل جوشی گاز:

تبدیل جوشی نیز مانند سایر اتصالات فولادی به دو روش گرم و سرد تولید می شود.روش سرد بیشتر مناسب تولید تبدیل جوشی گاز با سایز و ابعاد کوچک،و روش گرم مناسب تولید تبدیل فولادی با ضخامت و سایز بالا است.

در ادامه انواع روش های تولید تبدیل جوشی گاز را مورد مطالعه قرار می دهیم.

تولید تبدیل جوشی گاز به روش سرد:

به منظور تولید تبدیل گازی به روش سرد،لوله فولادی برش خورده و تحت فشار پرس هیدرولیک به داخل قالب فشرده می شود.

قالب تبدیل جوشی دارای دو قسمت با قطر زیاد و کم است که قسمت کوچک قالب،قطر کمتر تبدیل را شکل می دهد.

هنگامی که لوله تحت فشار پرس به قطر کمتر قالب می رسد،فشرده شده و سر کوچک تبدیل فولادی را شکل می دهد.

تولید تبدیل جوشی فولادی به روش گرم:

در روش گرم،لوله فولادی برش خورده و یک سر آن که قرار است قطر بزرگ تبدیل را تشکیل دهد توسط کوره القایی گداخته می شود.

پس از آن لوله زیر پرس هیدرولیک قرار گرفته و به منظور افزایش سایز قطر بزرگ تبدیل،قالب متحرک بیرونی وارد قسمت گداخته شده لوله شده و با افزایش حجم،سر بزرگ تر تبدیل را شکل می دهد.در انتها تبدیل به دستگاه تراش بسته شده و دو انتهای آن پخ زده می شود.

تولید تبدیل جوشی فولادی به روش دو تکه:

در این روش که مناسب تولید تبدیل فولادی با قطر و ضخامت بالاست،ابتدا ورق به شکل محاسبه شده برش می خورد،سپس بر روی قالب قرار گرفته و فرم نیمی از تبدیل را به خود می گیرد،در نهایت نیمه دیگر که به همین روش تولید شده است،رو به روی یکدیگر قرار گرفته و درز جوش حاصله توسط جوشکاری به یکدیگر متصل می شوند.

تولید کپ جوشی گاز:

کپ جوشی به دو روش گرم و سرد شکل می گیرد و به دو شکل کپ گود و تخت تولید می شود.کپ ایرانی در دو نوع سبک و سنگین و در نوع وارداتی،کپ رده چهل بنکن از عمده محصولات موجود در بازار است.

در ادامه به معرفی انواع روش های تولید کپ جوشی می پردازیم.

انواع روش های تولید کپ جوشی گاز به روش سرد:

در روش سرد که بیشتر مناسب تولید کپ فولادی با سایز و ضخامت کوچک است از ورق فولادی استفاده می شود.

ورق در ابعاد محاسبه شده برش می خورد،سپس بر روی قالبی که به شکل کپ ساخته شده قرار می گیرد و به کمک فشار پرس هیدرولیک،ورق وارد قالب شده و شکل قالب را به خود می گیرد.

تولید کپ فولادی تخت با ابعاد بزرگ:

این روش بیشتر مناسب تولید کپ جوشی تخت با سایز و ضخامت بالاست.

در این روش،ورق فولادی برش خورده و بر روی دستگاه نصب می شود.ورق شروع به چرخیدن می کند.لبه های ورق با غلطک های رولی شکل در تماس بوده و این غلطک ها به تدریج به سمت داخل حرکت کرده و به لبه های ورق فشار وارد می کند.به تدریج لبه ورق به سمت بالا حرکت کرده و کپ جوشی حاصل می شود.این نوع کپ به کپ مخزنی نیز معروف است،چرا که به منظور تولید مخزن در سر و ته مخزن جوش داده می شود.

تولید کپ جوشی گود در ابعاد بزرگ:

این روش مناسب تولید کپ کاسه ای با ضخامت و ابعاد بسیار بالاست.

در این روش،ورق با ضخامت بالا داخل کوره گداخته شده و به زیر پرس هیدرولیک هدایت می شود.قالب کپ بصورت سمبه و ماتریس بر روی ورق گداخته شده فشار وارد کرده و کپ جوشی شکل می گیرد.

در ادامه به مطالعه انواع تست های کنترل کیفی بر روی اتصالات جوشی گاز می پردازیم.

تست های کنترل کیفی اتصالات جوشی گاز:

تست ریپورت متریال به منظور تایید خواص مکانیکی و شیمیایی متریال استفاده شده در محصولات توسط شرکت تولید کننده اتصالات جوشی گاز به همراه هر محموله ارسالی به مشتری ارائه خواهد شد.

این تست های کنترل کیفی به منظور ارزیابی قابلیت اتصالات جوشی گاز در برابر فشار،دما،سایش و فرسایش بر روی این اتصالات انجام می شود.

*تست کشش در اتصالات جوشی گاز:

تست کشش و محاسبه استحکام نهایی اتصالات جوشی گاز و انطباق با استاندارد از آیتم های کنترلی است که هر تولید کننده به هنگام ورود مواد اولیه بایستی بر روی متریال خود انجام دهد.

توانایی متریال در برابر کشش بدون اینکه قطعه دچار تغییر شکل فیزیکی شود را استحکام کششی آن جسم در برابر نیروی اعمالی گویند.

زمانی جسم دچار تغییر شکل فیزیکی می شود که بر روی نمودار نیرو-جابجایی از ناحیه پلاستیک وارد ناحیه الاستیک شده و به تدریج شروع به کش آمدن نماید و نهایتا در نقطه استحکام نهایی خود دچار پارگی شود.این عدد نهایی با استاندارد مطابقت داده می شود.

اتصالات جوشی گاز بر مبنای استحکام کششی طراحی و گرید بندی می شوند.از این رو تمامی اتصالات جوشی دارای یک استحکام نهایی مشابه نیستند و با توجه به ضخامت،ترکیبات شیمیایی و عملیات حرارتی،استحکام نهایی اتصالات جوشی با یکدیگر متفاوت هستند.

تفاوت تست های مخرب و غیر مخرب در خط تولید اتصالات جوشی گاز:

بعد از انجام تست های مخرب بر روی اتصالات جوشی گاز،به دلیل تغییر شکل تا نقطه تخریب،دیگر قابل استفاده نیستند.به همین دلیل بخاطر کاهش هزینه ها،تست های مخرب بیشتر بر روی اتصالات جوشی گاز با سایز کوچک انجام می پذیرد.

در تست های غیر مخرب،قطعه پس از انجام تست تخریب نمی شود و معمولا این تست ها در طی فرآیند تولید بصورت دوره ای و مکرر بر روی قطعات اعمال می شود.

انواع تست های مخرب در خط تولید اتصالات جوشی گاز:

-تست خمش Bending test

در این تست،اتصال تا لحظه تغییر شکل،تحت تاثیر نیروی خمش قرار می گیرند.

-تست شارپی Charpy impact test

این تست برگرفته از اسم جورج شارپی،دانشمند مخترع این تست است.

در این تست میزان مقاومت اتصالات جوشی گاز در برابر نیروی اعمالی با اندازه گیری میزان انرژی جذب شده تا نقطه شکست را محاسبه می نماید.

-تست مقاومت در برابر خوردگی Corrosion test

اتصالات جوشی گاز در معرض مواد شیمیایی خورنده قرار گرفته تا زمانیکه خوردگی مشاهده شود.

-تست متالوگرافی Metallographic test

این تست بر روی محصول نهایی انجام می پذیرد.در این تست ساختار فیزیکی و ساختار فلزی اتصالات جوشی گاز مورد مطالعه قرار می گیرد.

-تست کشش Tension test

این تست به منظور ارزیابی خواص مکانیکی اتصالات جوشی گاز تا نقطه شکست نمونه انجام می پذیرد.آیتم های مورد اندازه گیری در تست کشش شامل تغییر طول،استحکام تسلیم و استحکام نهایی نمونه می باشد.